MINI-MILLS TECHNOLOGIES

МОДУЛЬНЫЕ микро- и МИНИ-ЗАВОДЫ для производства арматуры А500С из лома черных металлов

РАЗРАБОТКА БИЗНЕС-ПЛАНА СТРОИТЕЛЬСТВА МИНИ-ЗАВОДА

ПРОЕКТИРОВАНИЕ И ПОСТАВКА ОБОРУДОВАНИЯ ПО РОССИИ И СНГ

ИДИВИДУАЛЬНЫЕ РЕШЕНИЯ ОТ ЛОМА ДО АРМАТУРЫ

Мини-заводы "MAGMATEX" – эффективная бизнес модель по переделу лома в прокат

СТРАТЕГИЯ МОДУЛЬНЫХ МИНИ-ЗАВОДОВ

Мини-заводы или, как их еще называют, мини-миллы (от англ. MINI MILLS) — это не просто компактные мини производства, это совершенно иной тип бизнеса. Его отличие не только в технологиях, сырье или продукции, но и клиентах, принципах организации производства, экономичности и гибкости.

Стратегический взгляд MAGMATEX стремится к совершенству в разнообразии долгосрочных инновационных тенденций в оборудовании и технологиях, которые обеспечивают максимальный возврат проектных инвестиций, рост темпов производства, энергоэффективность и экономию.

При выборе концепции будущего завода учитывается множество сложных технических экологических логистических и экономических факторов, индивидуально для каждого нового объекта.

ИНДИВИДУАЛЬНЫЕ РЕШЕНИЯ ОТ ЛОМА ДО АРМАТУРЫ

Magmatex на основе глубокого инженерного опыта предлагает ряд технических идей по созданию интегрированного мини-завода с широким ассортиментом продукции будь то арматура, катанка, гладкие стержни или помольные шары.

MAGMATEX MINI-MILLS – это мини-заводы с годовым циклом производства готовой продукции 30 000 – 500 000 т/год. Преимущества данных производств — удовлетворение потребительского рынка в регионе где создаются новые заводы.

КОНЦЕПЦИЯ МИКРО-ЗАВОДА ВЫДЕЛЯЕТ СЛЕДУЮЩИЕ ОСНОВНЫЕ СТАДИИ:

1. Подготовка несортированного черного лома для получения исходного технологического сырья для выплавки стали.

2. Передел лома в электропечи высокой мощности с получением требуемых марок стали.

3. Разливка стали на машине непрерывного литья с получением промежуточной заготовки.

4. Донагрев (горячий посад) заготовки в специальной печи для выравнивания температурного поля заготовки.

5. Прокатка раската на прокатном стане с последующим термоупрочнением готовой продукции.

ПРОЦЕСС ПРОИЗВОДСТВА:

СЫРЬЕ

Мини-заводы всегда строятся исходя из специфики сырья (стальной лом, металлизированные окатыши DRI, горячебрикетированное железо HBI), которое наилучшим образом соответствует требованиям региона размещения будущего производства и составляет 100% от массы металлозавалки.

Негабаритный лом завозится авто или ж/д транспортом с обязательным радиационным контролем. Предусматривается организация участка по приему и переработке негабаритного лома, который представляет, как правило, открытую площадку, оборудованную колесными перегружателями типа «FUCKS MHL-350D», стационарными пресс-ножницамиы и шредером для тонкого лома.

ПЛАВЛЕНИЕ

Расплавление сырья проводится одним из двух способов: в индукционных печах (IMF) или в электродуговых печах (EAF) переменного тока.

Для ускорения процесса плавки используется подогрев лома газовыми стендами или отходящими дымовыми газами (при работе на дуговой печи ДСП). При этом для сокращения времени плавки, ДСП оборудуется вспомогательными система интенсификации (ускорения) плавки, такие как газовые горелки, комбинированные газокислородные фурмы, С-О копье для наводки вспененного шлака и работе на длинных дугах и т.д.

Для увеличения производительности индукционных плавильных печей IMF, используются печи с параллельным или последовательным среднечастотным преобразователем с системой распределения мощности между плавильными узлами (для печей с технологией ULTRA-MELT). Данная система обеспечивает увеличение производительности индукционных печей на 20-30% по сравнению с обычными индукционными печами.

РАФИНИРОВАНИЕ

Рафинирование играет важнейшую роль в производстве качественных и высококачественных марок стали. Комплексы вторичной металлургии, такие как «печь-ковш», вакуумный дегазатор (вакууматор VD и VOD), предназначены для достижения требуемого состава и температуры стали. Процесс рафинирования стали производится в ковше после слива расплава из плавильной печи.

РАЗЛИВКА

Разливочные машины МНЛЗ производят полупродукт – это квадратные заготовки (биллеты), блюмы и слябы, начиная от конструкционных марок стали и заканчивая качественными высоколегированными.

В настоящее время 95% всей стали разливается на МНЛЗ радиального и криволинейного типа.

Радиальные МНЛЗ используются для производства заготовок квадратного сечения 80х80, 90х90, 100х100, 125х125 и 150х150 мм, для дальнейшего передела в арматуру, катанку и уголок.

Для литья полосы толщиной 3 мм из специальных марок стали, таких как нержавеющие и жаропрочные стали, используются специальные валковые МНЛЗ. При производстве стали на валковых МНЛЗ капитальные затраты на строительство снижаются на 60-75 % по сравнению с традиционным способом литья слябом и дальнейшим их прокатом.

При производстве качественных легированных марок стали ответственного назначения (круглого сечения Ø80…150 мм) в диапазоне 30 000 – 50 000 т/год распространение получили МНЛЗ горизонтального исполнения.

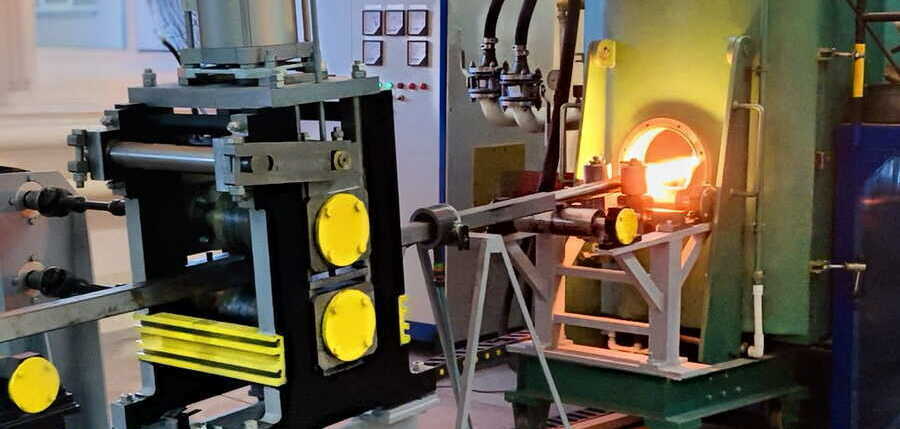

РАЗОГРЕВ

Magmatex предлагает энергоэффективные системы разогрева стальных заготовок – это газовые методические печи нагрева с горелками ECO-MAX или индукционные системы нагрева с технологией горячей подачи. Инновационные системы нагрева помогают сократить потребление энергоресурсов.

Во время обычного процесса нагрева заготовки (холодный посад) происходит значительное образование окалины, которая снижает выход металла примерно на 1-1.5%. При оптимизации процесса нагрева, эта величина значительно уменьшается, тем самым увеличивая выход годного проката.

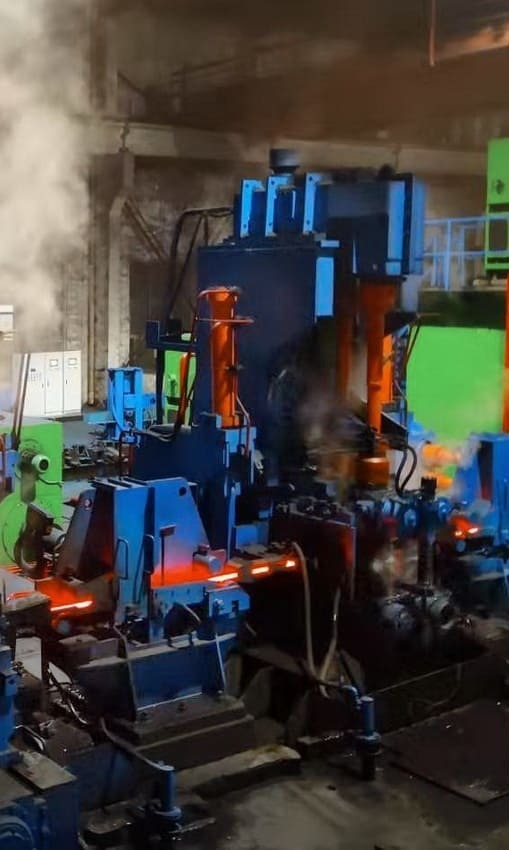

ПРОКАТКА

Сортопрокатные станы MAGMATEX для производства длинномерного проката (арматуры, гладких стержней и катанки), в зависимости от мощности мини-завода, проектируются с полностью непрерывной или полунепрерывной схемой прокатки. Прокатные станы производят широкий ассортимент металлопродукции, что обеспечивает его гибкость в условиях рынка.

Клети непрерывной группы оборудованы гидравлической сменой кассет / валков, что позволяет сократить простои на перевалку до 30 мин и увеличить производительность прокатного стана.

На станах предусматривается система регулировки межклетевого натяжения проката, повышающая коэффициент использования оборудования и качество готовой продукции.

Для обеспечения требуемых механических свойств при производстве арматурного проката типа А500С и АТ800 за чистовой группой клетей используется новая система термоупрочнения проката TermoFlex.

Энергоэффективное производство сортового проката с технологией НРП

Технология НРП объединяет в единый непрерывный технологический цикл разливку стали на МНЛЗ с последующей непрерывной прокаткой. По сравнению с традиционным способом производства проката, данная технология обеспечивает энергоэффективное производство, снижает затраты на производство на 20-25 USD/т готовой продукции, а также уменьшает общие инвестиционные затраты на 10-15% по сравнению с традиционными мини-заводами.

Оптимизация технологического процесса позволяет также обеспечить более высокую пропускную способность за счет уменьшения простоев оборудования. Вместо стандартной нагревательной печи, работающей на природном газе или мазуте, мы используем индуктивные системы реподогрева. Данная система служит для догрева раската до необходимой начальной температуры прокатки 1100-1200 °С.

Применение данной технологии позволяет дополнительно сэкономить до 80% энергоресурсов, по сравнению с традиционной концепцией производства, работающих с применением холодного посада заготовок в газовую методическую печь.

Партнеры

КОНТАКТЫ

| Адрес | г. Новосибирск, ул. Инская, дом 69/1 |

| Телефон | +7 (383) 375-38-48 |

| info@magmatex.ru |

Обратная связь